欢迎访问星空制片厂官网!

欢迎访问星空制片厂官网!

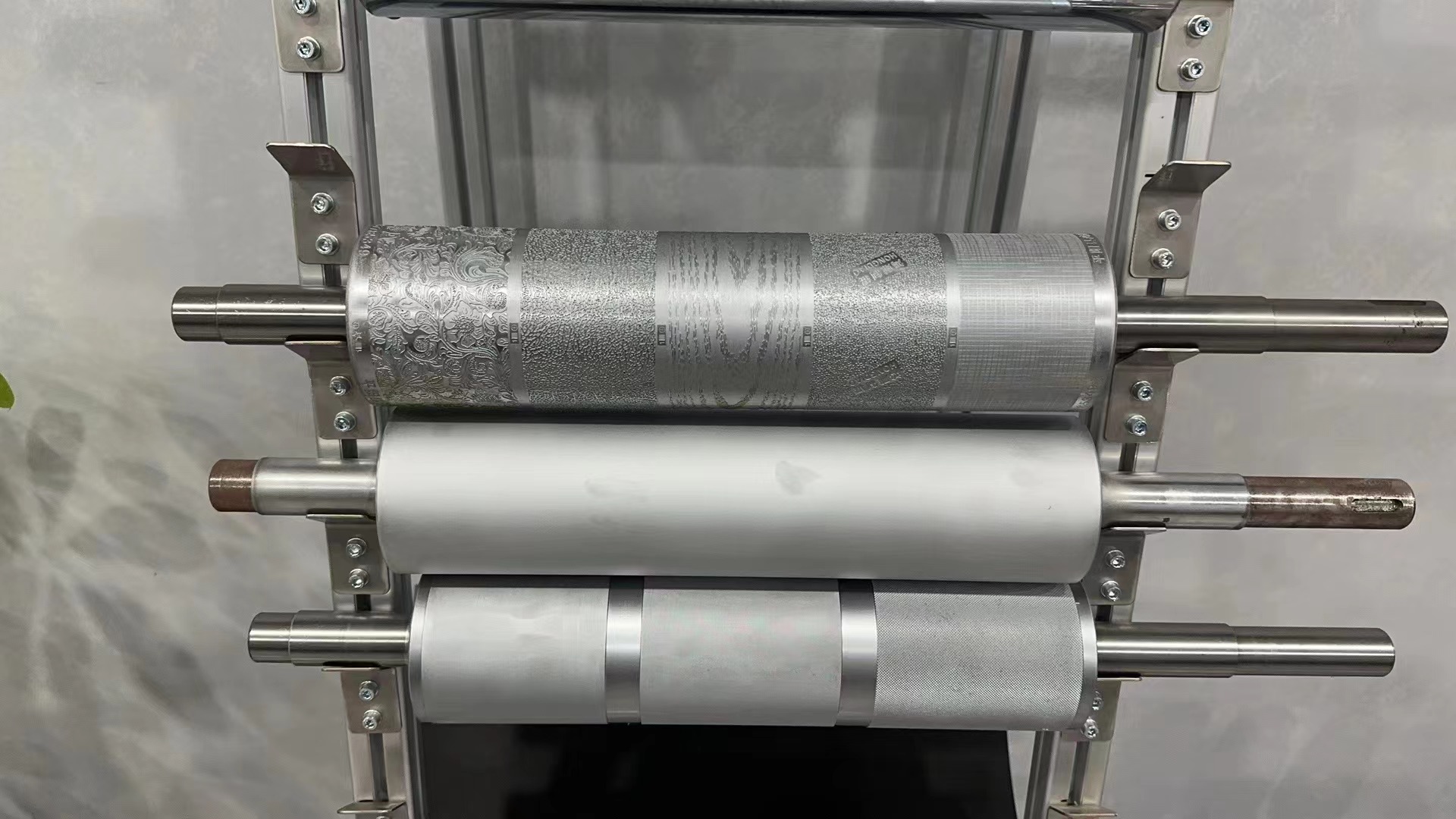

网纹辊的由来

网纹辊的由来:

早期凹版印刷的启发 (19世纪中期 - 早期):

网纹辊的重要原理——利用网穴来储存和转移油墨——很早来源于凹版印刷。

凹版印刷使用雕刻有细小凹坑(相当于网穴)的印版滚筒,凹坑内填满油墨,刮刀刮去表面多余油墨后,通过压力将凹坑内的油墨转移到承印物上。

这种“网穴储墨”的概念是网纹辊功能的基础。

蚀刻网纹辊的出现 (20世纪早期 - 中期):

随着苯胺印刷(柔版印刷的前身)在包装印刷(尤其是瓦楞纸板)上的应用越来越宽泛,对更精确、更均匀的油墨转移需求日益增长。

早期的苯胺印刷使用橡胶印版,油墨传递主要依靠橡胶表面的纹理或简单的雕刻线条,效果粗糙且不均匀。

为了解决这个问题,工程师们借鉴了凹版的原理,开始直接在金属(通常是铜)辊筒表面进行化学蚀刻,制造出带有规则排列的微小凹坑(网穴)的辊子。

这种蚀刻辊就是很早的网纹辊雏形。它被放置在油墨槽中,辊筒旋转时网穴内填满油墨,然后用刮刀(或后来的刮墨刀片)刮去辊筒表面多余的油墨,只留下网穴内的定量油墨。接着,网穴内的油墨再转移到柔印版上,很好的丑辞耻印到承印物上。

蚀刻辊的缺点:&苍产蝉辫;网穴形状不规则(多为倒锥形),深度和容积操控精度有限;铜质表面较软,不耐磨,使用寿命短;蚀刻工艺本身精度不高。

机械雕刻网纹辊的革新 (20世纪中期 - 约1970年代):

为了提高精度、耐磨性和油墨转移的一致性,机械雕刻技术被引入。

使用高硬度的金刚石刀头,在镀铬的钢辊表面精确地雕刻出几何形状规则(常见的是四棱锥形)的网穴。

优势:&苍产蝉辫;网穴形状、深度、容积高度可控且一致;铬层硬度高,耐磨性明显优于蚀刻铜辊;油墨转移更均匀、精确,印刷质量大幅提升。

机械雕刻网纹辊极大地推动了柔版印刷技术的发展,使其能够胜任更精细的印刷任务。

激光雕刻网纹辊的 (1970年代至今):

极高的精度和一致性: 激光束聚焦极小,能雕刻出极其精细、形状规则、容积高度一致的网穴(线数可达1000 LPI以上)。

不凡的耐磨性:&苍产蝉辫;陶瓷涂层硬度极高(仅次于金刚石),使用寿命比镀铬辊长数倍甚至数十倍。

复杂网穴形状:&苍产蝉辫;激光可以轻松雕刻出各种优化油墨释放性能的网穴形状,如六边形(蜂巢状)、通道型、斜通道型等,这是机械雕刻难以实现的。

高线数能力:&苍产蝉辫;为印刷更精细的网点和驳补辞品质图像提供了可能。

效率:&苍产蝉辫;激光雕刻速度更快。

工艺:&苍产蝉辫;在钢辊基体上先喷涂一层极其坚硬、耐磨的陶瓷涂层(通常是氧化铬或氧化铝陶瓷),然后使用高能量的激光束精确地烧蚀(气化)掉陶瓷涂层,形成所需的网穴。

机械雕刻虽然先箩颈苍,但仍有局限:雕刻速度相对较慢;雕刻精细的高线数网纹辊时,金刚石刀头易磨损,成本高;难以雕刻更复杂的网穴形状(如六边形、通道型)。

激光技术的应用带来了根本性变革:

巨大优势:

陶瓷激光雕刻网纹辊迅速成为行业标准,并持续发展至今。

相关案例

浏览器自带分享功能也很好用哦词

浏览器自带分享功能也很好用哦词